Industria eolica. A che punto siamo?

L’industria eolica ha il vento in poppa, è proprio il caso di dirlo: costi di installazione che crollano, ricavi promettenti, finanziamenti facilmente accessibili, ampia disponibilità di risorse rinnovabili.

Fra gare pubbliche e contratti privati, il settore eolico-elettrico sta vivendo una rivoluzione ininterrotta ormai da quasi vent’anni, che sta cambiando il nostro modo di pensare l’energia, il nostro paesaggio e la qualità dell’aria che respiriamo. Non va poi dimenticato come il settore delle rinnovabili, e quindi l’eolico, benefici anche di un vantaggio ‘etico’ e di consenso, accettazione sociale non indifferente. Il che, tra l’altro, lo costringe in partenza a fare i conti con le questioni ambientali ancore aperte nell’industria, in primis lo smantellamento, il riciclaggio o lo smaltimento dei materiali a fine vita: tutte questioni che un’industria che nasce ‘pulita’ e trova in questo buona parte delle ragioni del suo successo, non può permettersi di ignorare.

I dettagli dell’industria eolica

Eliche come ali. Il motore vero, ciò che muove le grandi masse d’aria atmosferiche sfruttate dagli impianti eolici, è naturalmente il sole, che riscaldando l’atmosfera ne provoca il riscaldamento diurno, cui segue durante la notte il raffreddamento per irraggiamento verso lo spazio. L’inclinazione dell’asse terrestre, che provoca la stagionalità dell’apporto energetico del sole, fa il resto.

Il riscaldamento della superficie terrestre e dell’atmosfera, in realtà avviene in modi diversi a parità di input, perché coinvolge superfici diverse: più o meno riflettenti o assorbenti, con maggiore (l’acqua di mari e oceani, le acque interne) o minore (masse continentali) inerzia termica.

Quindi nella parte bassa dell’atmosfera (troposfera) si creano e si disperdono continuamente zone di aria relativamente calda e leggera (associata a bassa pressione) e zone di aria più fredda e più densa (associata ad alta pressione), e ‘correnti’ d’aria, più o meno intense, che scorrono dalle zone di alta verso le zone di bassa pressione.

Voilà, il gioco è fatto: ecco il vento. E quest’energia è rinnovabile, cioè non consumabile: ogni giorno il sole rinnova gli squilibri dell’atmosfera che sono il motore del vento. Quindi finché c’è sole c’è speranza … ovvero energia eolica. Metà del lavoro è fatto.

L’altra metà riguarda lo sfruttamento, la captazione di quell’energia. Come abbiamo già visto, l’energia – compresa quella elettrica – non si crea né si distrugge, ma si trasforma. Perciò dovremo trasformare l’energia del vento (cinetica, cioè legata alla velocità), in elettricità. Ma non riusciremo a farlo in un solo passaggio. Prima di tutto vediamo come è fatta una pala eolica.

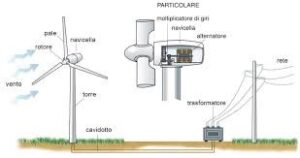

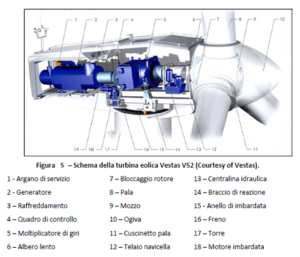

Abbiamo ovviamente una torre (tower), normalmente un palo d’acciaio del diametro di qualche metro, a volte può essere realizzata con una struttura a traliccio, o anche mista. La torre è alta in genere diverse decine di metri, e sostiene il mozzo (hub) la pala vera e propria, e la cosiddetta navicella (nacelle): quest’ultima ospita gli ingranaggi di comando dell’inclinazione delle pale, il riduttore di giri e l’alternatore. Ma andiamo per ordine.

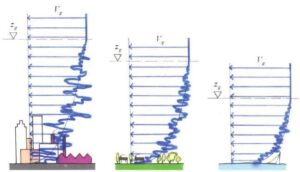

Le torri. Una pala eolica per muoversi deve captare il vento, e può farlo con maggior efficienza se è posizionata ad una certa altezza dal suolo, dove le correnti sono più intense e regolari, costanti, non essendoci l’effetto disturbante del suolo e degli ostacoli, naturali o meno, che provocano zone di turbolenza, disperdendone l’energia. Perciò le torri sono alte dai settanta ai centocinquanta metri, mediamente. Poi ci sono i campioni: la turbina eolica Haliade X12 della General Electric ha una torre alta 260 metri, si avete capito bene duecentosessanta metri. A cui va ovviamente sommata la pala, altri 107 metri. Quindi la pala al colmo quasi raggiunge i 370 metri. Per intenderci, l’altezza della Torre Eiffel, a Parigi, è di “soli” 330 metri circa. Senza parole? Solo perché ancora non avete visto le foto dei (o assistito ai) trasporti delle singole pale su strada, per raggiungere i cantieri dai porti di sbarco.

Le pale. Anche le pale sono quindi enormi: ma devono essere allo stesso tempo resistenti e leggere. Perciò i materiali di elezione sono i compositi: resine e fibre, in particolare resine epossidiche o poliesteri e fibre, soprattutto di vetro, a volte di carbonio (più costose). La realizzazione, come tutto quanto riguarda queste macchine, è spettacolare: immaginate uno stampo lungo dai settanta ai centoventi metri, che viene riempito a strati alterni con fibre e resina, fino a raggiungere lo spessore desiderato.

E provate a immaginarvi come realizzare, negli stabilimenti produttivi di GE, Vestas o gli altri grandi produttori mondiali, come sia possibile “collaudare” queste componenti, destinate a durare al vento per almeno venticinque anni.

Le pale di una turbina eolica si comportano come un’ala, quella di un aereo, per esempio: lo scorrere dell’aria, a velocità data, sui due lati della pala per effetto dell’asimmetria del profilo alare, crea una forza (portanza) nella direzione della sua rotazione. C’è anche, ovviamente, una forza nella direzione del vento: una spinta, detta resistenza, che tende a flettere le pale stesse. A questo punto guardiamo dentro la navicella.

Ricapitolando: l’energia cinetica del vento (cioè la sua velocità) si traduce in una spinta che mette in rotazione la pala eolica, normalmente una tripala. In asse con il mozzo della pala eolica c’è un riduttore meccanico, necessario per aumentare il numero di giri tra il mozzo della pala e l’albero dell’alternatore. Alternatore che è l’analogo della vecchia dinamo da bicicletta, che faceva onestamente e umilmente lo stesso mestiere: trasformare energia meccanica in energia elettrica (illuminando la via). Solo che la dinamo erogava energia in corrente continua, l’alternatore in corrente alternata.

La navicella ospita anche i comandi e gli attuatori per agire sul passo dell’elica: ovvero servomeccanismi in grado di cambiare l’inclinazione delle pale rispetto al loro asse. Questo servirà per adeguare la prestazione (e la rotazione) della pala alla velocità del vento e al limite per ‘spegnerla’, in caso di velocità del vento eccessiva o quando la pala non deve erogare elettricità: allora le pale vengono “messe in bandiera”, ovvero ruotano rispetto al mozzo, allineando il profilo al vento e riducendone al minimo la forza sulle superfici. Per fermarla del tutto, però, occorrono dei veri e propri freni elettromeccanici.

Le nuove Torri di Babele: sempre più grandi, sempre più alte. Parlando delle torri s’è detto che la loro ragion d’essere principale sta nel ‘portare’ la pala a lavorare in una zona in cui il vento è più stabile e relativamente più forte. Più stabile perché più lontano dal terreno e dai vari “fattori di disturbo” (turbolenza), come edifici, alberature, asperità del suolo. Più forte (maggior velocità) per lo stesso motivo, dal momento che al suolo la velocità si azzera.

Questa situazione, assieme all’esigenza di ottimizzare i costi di installazione, ha portato alla tendenza a progettare, costruire e installare pale eoliche sempre più grandi: torri più alte, con hub (mozzo) più alti

per pale più grandi, in grado quindi di captare più vento, e collocate a quote superiori, dove come s’è detto il vento è più stabile e più forte. E parlare di “quote” non è eccessivo: General Electrics ha sviluppato un modello (Haliade X 12 MW) che raggiunge proporzioni letteralmente gigantesche.

Va poi tenuto conto che gli impianti eolici (wind farms) sfruttano una risorsa energetica (il vento) rinnovabile si, ma niente affatto regolare, dal momento che risente dei ‘cicli’ caratteristici dell’atmosfera: giornalieri e stagionali. Questo fa sì che una pala eolica – che a velocità troppo basse o troppo alte non lavora – possa ‘funzionare’ per circa 2000- 2500 ore all’anno, siamo cioè nell’ordine del 25% del tempo.

Occorre quindi cercare di ottimizzarne sia la produzione che il costo: da cui la tendenza al gigantismo. Che però ha un’altra conseguenza (oltre a quella ‘estetica’): ogni pala crea a valle una ‘scia’, cioè una zona di flusso perturbato, estesa per 5 – 10 diametri della pala. In realtà in letteratura c’è ampia discussione al riguardo, anche perché i modelli di simulazione dei flussi sono vari. In ogni caso il risultato è che più grande è la pala, maggiore sarà lo “spazio libero” necessario. In generale poi, nella progettazione delle “wind farms” la scelta ottimale può dipendere dall’intensità e direzionalità del campo di vento e dai costi dei terreni (spesso in affitto).

Vorticosi problemi dell’industria eolica

Ma le pale eoliche, al pari degli impianti fotovoltaici, hanno anche un altro problema ‘di nascita’: la loro produzione è relativamente incostante, come il vento che le alimenta. Normalmente la produttività di un impianto eolico è nell’ordine del 25-30% al massimo, e può essere anche sensibilmente concentrata in periodi ristretti del giorno.

Non così la curva di carico, cioè i consumi elettrici, che presentano picchi ben marcati in precise fasce orarie. Di conseguenza non è realisticamente pensabile una produzione elettrica basata solamente sulle rinnovabili (tra cui l’eolico).

La soluzione ‘naturale’ al problema è nell’accumulo, su scala industriale, dell’energia prodotta: tra le varie soluzioni, più o meno fantasiose, quella che sta prendendo piede più rapidamente è anche quella più tradizionale: batterie, accumulatori elettrici, costruiti in maniera modulare e scalabili senza grandi difficoltà anche alle proporzioni necessarie per garantire un efficace gestione dei flussi orari, anche se al momento i costi industriali sono pesanti. Va fatta infine una considerazione per quanto riguarda gli impatti degli impianti eolici, che non sono più totalmente ecologici. Vediamone velocemente le problematiche.

Impatti paesaggistici. Al momento sono quelli meno gestibili: se c’è, si vede. Filari di torre alte decine e centinaia di metri possono essere evocativi per qualcuno, ma la realtà è che la loro collocazione è inevitabilmente “border line”, letteralmente. Perché per captare il vento al meglio, dovranno stare lontane dalle città e dagli edifici, immerse nella campagna o allineate sui crinali di colline e montagne, cioè con la massima visibilità. E impatto.

Anche la possibilità di ‘remotizzarle’, collocandole cioè in zone disabitate, per così dire lontane dagli occhi e lontane dal cuore, ha i suoi limiti: perché poi l’energia elettrica generata va comunque trasportata (con elettrodotti) fino alle regioni abitate, il che ha un costo non indifferente, in termini di perdite energetiche sulle linee di trasmissione. Altra soluzione è quella degli impianti ‘offhsore’, cioè in mare aperto (per chi il mare ce l’ha a portata di mano), ma vale anche qui la stessa considerazione riguardo le perdite.

Occupazione di suolo, rumore, “schadow flickering”. L’occupazione di suolo in realtà non è esclusiva, nel senso che ‘sotto’ la pala è comunque possibile sfruttare il terreno per altri usi (agricoltura, allevamento). In ogni caso gli ordini di grandezza sono rilevanti: una pala da 2 MW di potenza ha bisogno di 10-20 ettari per funzionare in maniera efficiente.

Quanto al rumore, per gli impianti in terraferma, a differenza di quello naturale del vento, la ciclicità del suono generato dalla rotazione e dalla turbolenza sui profili alari delle pale ne fa una fonte di disturbo, il cui impatto su persone e animali – ancorché molto studiato – rimane controverso. Lo stesso dicasi per lo “shadow flickering”, cioè il fenomeno legato al ‘lampeggiare’ dell’ombra del rotore, per effetto della rotazione che porta le pale ciclicamente in controsole: sebbene molto studiato a livello accademico, ad oggi non si hanno valutazioni conclusive sul tema.

Alla fine della vita. Non tutto il materiale utilizzato per la costruzione di una pala eolica è poi riutilizzabile o riciclabile con facilità: le parti metalliche (torre, ingranaggi del riduttore, avvolgimenti elettrici dell’alternatore e degli attuatori) sono più facilmente de assemblabili, rettificabili o riutilizzabili come “materia seconda”.

Non così il cemento delle fondazioni delle torri o le stesse pale: costruite in materiale composito (fibra + matrice), per essere leggere e resistenti, a fine vita rimane difficile il reimpiego dei materiali.

Parte della soluzione – che passa comunque per la separazione delle due componenti – può essere l’impiego nell’industria cementiera, come ingrediente di rinforzo del cemento stesso (le fibre) o come combustibile alternativo per i forni (la matrice).

In ogni caso in un progetto di wind farm ben fatto, e quasi sempre per obbligo, la demolizione e il ripristino dei luoghi sono comunque messi in conto: anche se un sito promettente difficilmente cambierà il suo destino, piuttosto vedrà le ‘vecchie’ macchine smontate e smaltite, per essere sostituite da altre più efficienti.

Tendenze, capricci e mode: microeolico, kite, integrazione. È finita, o sta finendo, l’epoca degli incentivi alle rinnovabili, almeno per quanto riguarda l’eolico. Ormai in molti Paesi del mondo, compresi quelli in via di sviluppo, si sta raggiungendo la cosiddetta grid parity, ovvero la competitività del costo di erogazione dell’energia, tra le fonti ‘convenzionali’ termoelettriche non rinnovabili (carbone e gas: la nafta è fuori gioco già da un bel po’) e l’eolico, specie l’offshore. E quando si parla di costo, si intende tutto il costo, compresi gli investimenti di realizzazione degli impianti. Allo scopo si usa una metrica caratteristica dell’industria energetica, il cosiddetto LCOE: Levelized Cost of Energy, sarebbe a dire il totale dei costi di realizzazione, di esercizio e di dismissione degli impianti, convenzionali e non.

L’abbattimento drammatico dei costi di impianto, stimabile in un decennio nell’ordine del 60%, ha fatto la parte del leone. Molto ha influito anche lo ‘sdoganamento’ dei grandi progetti eolici da parte delle banche, che in tutto il mondo hanno ‘generosamente’ alimentato le realizzazioni in “project financing”. Ma soprattutto l’adozione di politiche ‘verdi’ da parte di grandi multinazionali del manifatturiero e dei servizi (informatici), che ha creato una massiccia domanda di energia verde DOCG, stipulando contratti esclusivi di lungo termine per comprare tutta l’energia fornita.

Al di là della citata tendenza al gigantismo, che prima o poi troverà il suo limite da un lato nelle caratteristiche meccaniche dei materiali, dall’altro nel posizionarsi nel compromesso ideale tra vantaggi e svantaggi delle “taglie forti”, le nuove frontiere dell’eolico, quelle che oltre ad affascinare, potrebbero realmente portarci ad una ‘disruption’ tecnologica, appaiono oggi seducenti ma non ancora mature.

Il microeolico. Dagli alberi eolici (con le ‘foglie’ come micro generatori) agli elementi architettonici (balaustre, cornicioni, sovrastrutture degli edifici), ma anche semplicemente ai generatori da uno-due kW, a diffusione domestica, il microeolico ha il fascino dell’integrazione, della versatilità e, in fondo, dell’autarchia. Nonostante questo – a differenza dei tetti fotovoltaici – non ha avuto ancora successo, sostanzialmente per alcune ragioni forti, di puro buon senso.

In primis i costi: considerata la scala di impianto (in genere inferiore ai 10 kW) l’investimento ha tempi di ritorno molto lunghi. In questo, comprensibilmente, gioca l’effetto scala, a tutto vantaggio dei grandi impianti industriali. E lo stesso avviene, ed è avvenuto, per i costi della ricerca e sviluppo, comunque necessari per vendere prodotti decenti, ma insostenibili in assenza di una domanda solida.

C’è poi un altro ostacolo, anche questo difficilmente superabile se non in contesti molto limitati: l’integrazione architettonica, o anche l’installazione su edifici civili, comporta ovviamente la collocazione a quote relativamente basse e in ambiti caratterizzati da forte turbolenza e scarsa costanza del vento, per l’affollamento degli edifici circostanti che caratterizza qualunque installazione urbana. E quindi non si è mai andati realmente oltre applicazioni e installazioni più dimostrative che efficienti ed economicamente sostenibili.

Kite. Questa è l’idea del secolo: peccato che al momento non sia realizzabile. Ne esistono vari concetti: si va dalla turbina eolica sospesa dalla sua stessa portanza ad alta quota (le avete viste, fra l’altro, nel cartoon “Big Hero Six”) ancorata a terra e collegata con cavo ad alta capacità alla rete elettrica, ai “carrousel”, vere e proprie giostre di aquiloni, piccole e basse torri che controllano un elevato numero di aquiloni il cui movimento ascensionale fa girare un alternatore, mentre la discesa, anch’essa ciclica, viene facilitata modificando la portanza dei kites, ottenendo quindi un saldo energetico positivo.

I vantaggi teorici a questo punto dovrebbero essere chiari e convincenti: ridotto uso di materiali e minor costo di realizzazione, minor occupazione e costi dei terreni, maggiore semplicità logistica, trasporto e installazione, a fronte di venti più forti e stabili. Molta attività di ricerca e sviluppo ma, ad oggi, poche applicazioni industriali, anche se la tecnologia sembra molto promettente.

BESS integrated wind farm. BESS è l’acronimo universale per Battery Energy Storage Systems: batterie, accumulatori. Modulari, scalabili quasi a qualunque taglia industriale, costosi ma ragionevolmente efficienti nell’accumulo ed erogazione di elettricità, hanno anche il vantaggio di poter fornire preziosi (e molto ben pagati) servizi di supporto alla rete elettrica, essendo in grado di intervenire – come veri e propri generatori – in tempi rapidissimi (parliamo di millisecondi) quando la rete elettrica è sbilanciata.

La soluzione integrata consente ad un impianto eolico di poter erogare con maggiore continuità e regolarità, alla bisogna sfruttando anche le ore – normalmente non produttive – nelle quali il prezzo di mercato dell’elettricità è più remunerativo. Per queste ragioni stanno rapidamente prendendo piede in Paesi sviluppati ed emergenti, il che inevitabilmente spingerà la competizione, la ricerca e sviluppo e a breve/medio termine, comprimerà senz’altro i costi.